广州市黄埔区联和街道科丰路266号归谷科技园C3栋17楼

工控机双路冗余电源:工业稳定运行的“电力双保险”

在工业自动化场景中,连续运行是核心要求——哪怕毫秒级的供电中断,都可能导致生产线停机、数据丢失甚至安全事故。而支撑这套稳定体系的关键基石,除了核心计算单元,还有被称为“隐形守护者”的供电系统。其中,双路冗余电源凭借独特的设计逻辑,成为高可靠性场景的标配。今天,我们就用通俗的语言拆解这项技术,看懂它如何为工业运行筑牢电力防线。

在深入技术解析前,先明确双路冗余电源的核心定义:其本质是为设备构建双独立供电链路,通过双回路协同工作与互为备份的设计逻辑,从架构层面消除供电系统的单点故障风险,保障供电连续性与稳定性。

从技术维度进一步拆解,其核心特征如下:

双路架构:由两套完全独立的供电模块组成,每套模块均包含完整的输入接口、整流滤波电路及稳压单元。该电源采用2路冗余输入设计,输入电压适配范围为12 VDC~48 VDC,且两路输入通常接入不同供电回路,从源头规避单一供电链路故障对设备运行的影响。

需要明确的是,双路冗余并非“简单并联两个电源接口”,而是一套集成智能检测、自动切换、故障隔离功能的完整供电系统,其核心目标是实现供电链路的“零宕机”保障。

双路冗余电源的核心竞争力在于“切换无感知”,这背后依赖两大关键技术支撑,我们用“通俗比喻+技术原理”的方式拆解:

-

并联均流架构(最常用):两套电源模块同时工作,通过“均流控制器”实现电流均分(均流误差通常≤5%)。比如负载总功率200W,两套150W电源会各承担100W负载;若其中一套故障,另一套会自动承担全部200W负载(需提前预留功率冗余)。这种架构成本可控、散热均衡,适合大多数自动化生产线、智能仓储等场景。

-

串联热备架构(高敏感场景):主电源正常工作时,备用电源处于“浮充待命”状态(输出电压比主电源低1%-2%,不承担负载);当主电源故障(如输出电压低于额定值80%),切换继电器会在≤10ms内切换至备用电源,实现“零电压波动”切换。这种架构适合半导体光刻设备、核电监控等对断电极度敏感的场景,避免毫秒级波动导致的产品报废或安全风险。

实现无缝切换的关键,是一套“智能开关”部件,其发展经历了两代升级:

-

传统方案:肖特基二极管:早期用两个二极管做“或门”连接,只能被动导通、防止反向放电,但存在明显缺陷——导通压降约0.5V,10A电流下功耗达5W,需额外加装散热片,且切换响应较慢。

-

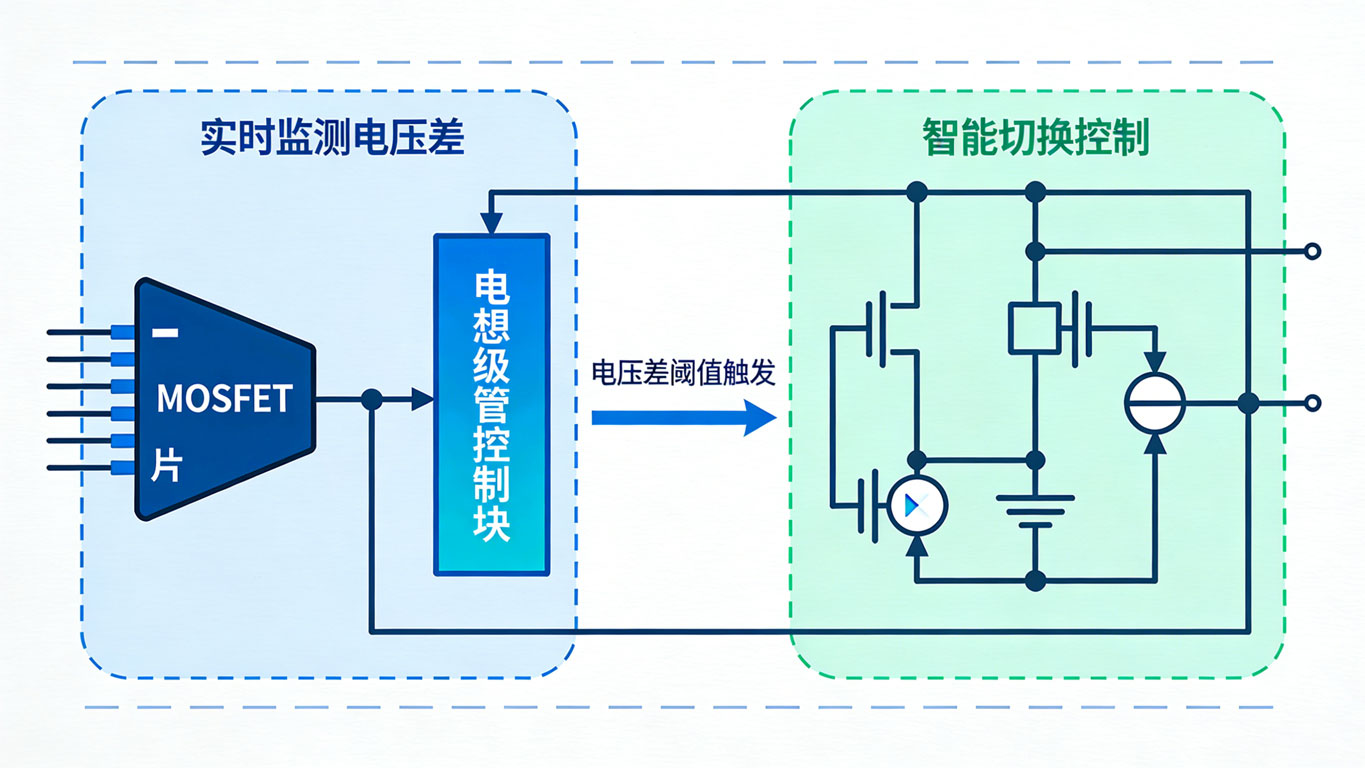

现代方案:理想二极管控制器:用低阻MOSFET代替二极管,通过芯片实时监测电压差,实现“谁电压高就导通谁,检测到反向电流立即关断”。优势显著:导通压降仅50mV,功耗降低10倍,关断响应时间<1μs,且支持热插拔,维修时无需停机。目前主流双路冗余电源均采用这种方案。

工业环境的电网波动、电磁干扰、设备长期运行老化等问题,都是供电系统的“隐形威胁”。双路冗余电源的价值,正是针对性解决这些问题:

-

抵御电网波动与故障:工业现场的电网波动、电磁干扰等问题频发,该电源支持12 VDC~48 VDC宽电压输入,可在复杂电压环境中稳定输出;同时双路冗余输入设计,能避免单一供电回路故障导致的供电中断,为工业控制系统筑牢供电第一道防线。

-

降低停机损失,提升可靠性:单电源架构下,电源故障导致的停机可能造成百万级经济损失(如钢铁高炉停产12小时损失超百万)。双路冗余电源将供电可靠性提升至“五个九”(99.999%)级别,全年累计停机时间不超过5分钟,甚至支持“热插拔维修”——故障电源可在系统运行时更换,完全不影响生产。

-

强化系统安全防护:该电源集成反接保护、过流保护、过压多重保护功能,搭配稳定可靠的凤凰端子连接器,适配工业复杂环境;同时可配合监控模块实时采集电压、电流、温度数据,异常时触发声光报警或短信通知,便于运维人员及时处理,避免故障扩大。

双路冗余电源不是“高端配置”,而是关键场景的“刚需”,以下几个案例能直观体现其价值:

-

电力场站监测系统:新能源电力场站设备分布广、环境复杂,智能监控体系需7×24小时连续运行以保障巡检精准性。其核心工控系统搭载双路冗余电源,凭借12 VDC~48 VDC宽电压输入适配场站复杂供电环境,2路冗余设计避免单一供电回路故障导致监测中断。电源通过凤凰端子实现稳定连接,配合反接、过流等多重保护功能,确保端-边-云协同的AI分析、风险预警系统持续运转,有效解决传统人工巡检效率低、隐患发现滞后的问题。

-

电力塔杆智能监控系统:电力铁塔多位于偏远山区,易受自然环境和外力破坏影响,监控系统的连续稳定运行直接关系输电安全。塔杆监控工控设备采用双路冗余电源供电,针对山区供电波动大的特点,宽电压输入特性可保障设备稳定取电;凤凰端子的牢固连接设计适配户外颠簸、潮湿环境,避免线路松动导致供电中断。当一路供电因雷击、线路故障失效时,另一路电源无缝接管,确保倾角采集、AI视频监控、北斗定位等功能不中断,及时预警安全隐患。

-

工业机器人控制系统:AGV小车及工业机器人在生产现场的稳定运行直接影响生产效率,其核心控制器需可靠供电支撑运动控制、图像识别等关键功能。机器人控制系统的工控单元配备双路冗余电源,25W额定功耗精准匹配控制器供电需求,12 VDC~48 VDC宽电压输入适配车间多样供电场景;冗余设计确保在单路电源故障时,另一路瞬间接管供电,避免机器人停机导致生产线中断。同时,电源的多重保护功能可抵御车间电磁干扰,保障机器人空间定位、调度管理等功能精准实现。

随着工业4.0与智能制造的推进,双路冗余电源也在向三个方向升级:

-

数字化集成:接入工业互联网平台,通过PMBus、RS485等接口实现远程监控,支持故障预警、寿命预测(通过历史数据判断电容老化趋势),提升运维效率。

-

高效节能:采用第三代半导体器件(如氮化镓),将电源效率提升至95%以上,同时缩小体积(100W电源体积可做到120×60×30mm),适配工控机紧凑的机柜空间。

-

国产化替代:在储能、核电等关键领域,国产双路冗余电源已实现核心芯片、模块的自主可控,支持欧拉、鸿蒙等国产操作系统,规避供应链风险。

双路冗余电源看似是“不起眼的配套部件”,实则是工业连续运行的“生命线”。它通过“双路备份+智能切换”的设计,将供电故障风险降至最低,支撑起从自动化生产线到新能源储能的稳定运行。随着技术的不断升级,它不仅会更高效、更智能,还将在国产化替代浪潮中,为中国制造业的高质量发展筑牢电力保障。

在工业自动化场景中,连续运行是核心要求——哪怕毫秒级的供电中断,都可能导致生产线停机、数据丢失甚至安全事故。而支撑这套稳定体系的关键基石,除了核心计算单元,还有被称为“隐形守护者”的供电系统。其中,双路冗余电源凭借独特的设计逻辑,成为高可靠性场景的标配。今天,我们就用通俗的语言拆解这项技术,看懂它如何为工业运行筑牢电力防线。

在深入技术解析前,先明确双路冗余电源的核心定义:其本质是为设备构建双独立供电链路,通过双回路协同工作与互为备份的设计逻辑,从架构层面消除供电系统的单点故障风险,保障供电连续性与稳定性。

从技术维度进一步拆解,其核心特征如下:

双路架构:由两套完全独立的供电模块组成,每套模块均包含完整的输入接口、整流滤波电路及稳压单元。该电源采用2路冗余输入设计,输入电压适配范围为12 VDC~48 VDC,且两路输入通常接入不同供电回路,从源头规避单一供电链路故障对设备运行的影响。

需要明确的是,双路冗余并非“简单并联两个电源接口”,而是一套集成智能检测、自动切换、故障隔离功能的完整供电系统,其核心目标是实现供电链路的“零宕机”保障。

双路冗余电源的核心竞争力在于“切换无感知”,这背后依赖两大关键技术支撑,我们用“通俗比喻+技术原理”的方式拆解:

-

并联均流架构(最常用):两套电源模块同时工作,通过“均流控制器”实现电流均分(均流误差通常≤5%)。比如负载总功率200W,两套150W电源会各承担100W负载;若其中一套故障,另一套会自动承担全部200W负载(需提前预留功率冗余)。这种架构成本可控、散热均衡,适合大多数自动化生产线、智能仓储等场景。

-

串联热备架构(高敏感场景):主电源正常工作时,备用电源处于“浮充待命”状态(输出电压比主电源低1%-2%,不承担负载);当主电源故障(如输出电压低于额定值80%),切换继电器会在≤10ms内切换至备用电源,实现“零电压波动”切换。这种架构适合半导体光刻设备、核电监控等对断电极度敏感的场景,避免毫秒级波动导致的产品报废或安全风险。

实现无缝切换的关键,是一套“智能开关”部件,其发展经历了两代升级:

-

传统方案:肖特基二极管:早期用两个二极管做“或门”连接,只能被动导通、防止反向放电,但存在明显缺陷——导通压降约0.5V,10A电流下功耗达5W,需额外加装散热片,且切换响应较慢。

-

现代方案:理想二极管控制器:用低阻MOSFET代替二极管,通过芯片实时监测电压差,实现“谁电压高就导通谁,检测到反向电流立即关断”。优势显著:导通压降仅50mV,功耗降低10倍,关断响应时间<1μs,且支持热插拔,维修时无需停机。目前主流双路冗余电源均采用这种方案。

工业环境的电网波动、电磁干扰、设备长期运行老化等问题,都是供电系统的“隐形威胁”。双路冗余电源的价值,正是针对性解决这些问题:

-

抵御电网波动与故障:工业现场的电网波动、电磁干扰等问题频发,该电源支持12 VDC~48 VDC宽电压输入,可在复杂电压环境中稳定输出;同时双路冗余输入设计,能避免单一供电回路故障导致的供电中断,为工业控制系统筑牢供电第一道防线。

-

降低停机损失,提升可靠性:单电源架构下,电源故障导致的停机可能造成百万级经济损失(如钢铁高炉停产12小时损失超百万)。双路冗余电源将供电可靠性提升至“五个九”(99.999%)级别,全年累计停机时间不超过5分钟,甚至支持“热插拔维修”——故障电源可在系统运行时更换,完全不影响生产。

-

强化系统安全防护:该电源集成反接保护、过流保护、过压多重保护功能,搭配稳定可靠的凤凰端子连接器,适配工业复杂环境;同时可配合监控模块实时采集电压、电流、温度数据,异常时触发声光报警或短信通知,便于运维人员及时处理,避免故障扩大。

双路冗余电源不是“高端配置”,而是关键场景的“刚需”,以下几个案例能直观体现其价值:

-

电力场站监测系统:新能源电力场站设备分布广、环境复杂,智能监控体系需7×24小时连续运行以保障巡检精准性。其核心工控系统搭载双路冗余电源,凭借12 VDC~48 VDC宽电压输入适配场站复杂供电环境,2路冗余设计避免单一供电回路故障导致监测中断。电源通过凤凰端子实现稳定连接,配合反接、过流等多重保护功能,确保端-边-云协同的AI分析、风险预警系统持续运转,有效解决传统人工巡检效率低、隐患发现滞后的问题。

-

电力塔杆智能监控系统:电力铁塔多位于偏远山区,易受自然环境和外力破坏影响,监控系统的连续稳定运行直接关系输电安全。塔杆监控工控设备采用双路冗余电源供电,针对山区供电波动大的特点,宽电压输入特性可保障设备稳定取电;凤凰端子的牢固连接设计适配户外颠簸、潮湿环境,避免线路松动导致供电中断。当一路供电因雷击、线路故障失效时,另一路电源无缝接管,确保倾角采集、AI视频监控、北斗定位等功能不中断,及时预警安全隐患。

-

工业机器人控制系统:AGV小车及工业机器人在生产现场的稳定运行直接影响生产效率,其核心控制器需可靠供电支撑运动控制、图像识别等关键功能。机器人控制系统的工控单元配备双路冗余电源,25W额定功耗精准匹配控制器供电需求,12 VDC~48 VDC宽电压输入适配车间多样供电场景;冗余设计确保在单路电源故障时,另一路瞬间接管供电,避免机器人停机导致生产线中断。同时,电源的多重保护功能可抵御车间电磁干扰,保障机器人空间定位、调度管理等功能精准实现。

随着工业4.0与智能制造的推进,双路冗余电源也在向三个方向升级:

-

数字化集成:接入工业互联网平台,通过PMBus、RS485等接口实现远程监控,支持故障预警、寿命预测(通过历史数据判断电容老化趋势),提升运维效率。

-

高效节能:采用第三代半导体器件(如氮化镓),将电源效率提升至95%以上,同时缩小体积(100W电源体积可做到120×60×30mm),适配工控机紧凑的机柜空间。

-

国产化替代:在储能、核电等关键领域,国产双路冗余电源已实现核心芯片、模块的自主可控,支持欧拉、鸿蒙等国产操作系统,规避供应链风险。

双路冗余电源看似是“不起眼的配套部件”,实则是工业连续运行的“生命线”。它通过“双路备份+智能切换”的设计,将供电故障风险降至最低,支撑起从自动化生产线到新能源储能的稳定运行。随着技术的不断升级,它不仅会更高效、更智能,还将在国产化替代浪潮中,为中国制造业的高质量发展筑牢电力保障。

售前电话:4008-616-216售前邮箱:sales@hwsys.cn

售后电话:4008-616-216售后邮箱:support@hwsys.cn

- 产品服务模块化工控机嵌入式工控机服务器/工作站标准主板AI人工智能计算模组工业平板电脑软件系统定制服务

- 解决方案矿山电力交通石化轨交储能水务机器人智能制造

- 服务与支持资料下载维修申请问题反馈

- 关于汉为公司介绍发展历程企业荣誉技术创新核心优势合作伙伴联系我们